Der Abbau ist der wirtschaftliche Erfolg,

den der Bergbau zu geben hat. Er ist der Grundstein zur Weiterverarbeitung zu

einem verhüttungsfähigem Konzentrat in höchstmöglicher Herstellung der Güter.

Die Lagerstätten, der Name sagt es bereits aus, ist ein flachliegendes, flözartiges Brauneisensteinlager der Oberkreideformation. Die Mächtigkeit betrug von wenigen Zentimeter bis zu fast 7 Meter.

Dieses Brauneisensteinlager ist kein Gestein, obwohl es in der Geologie so genannt wird. In einem Konglomerat von meistens mürben Glaukontien ist das Erz eingebettet und ist mechanisch sehr schwer zu gewinnen.

Die einzelnen Abbaukammern wurden in den schwebenden oder einfallenden Strecken aus der Vorrichtung gebaut. Der Bergmann bezeichnet die fallenden Abbaukammern als "Abhauen", die Schwebenden kurz als "Aufhauen". Die ersten Abbauverfahren waren ca. 8,3 Meter breit und waren 5 einzelne Abbaufelder. Im Mittelfeld befand sich das Abbaufördermittel. Das Erz wurde mittels Abbauhämmer der Firma Premag abgebockt (den Abbauhammer nannte man auch "Boxer") und mit der Pfannenschaufel auf den Gummigurtförderer geladen. Die Belegung des Abbaufeldes mit 10 Mann erbrachte eine Abbauleistung von 10 Tonnen pro Schicht.

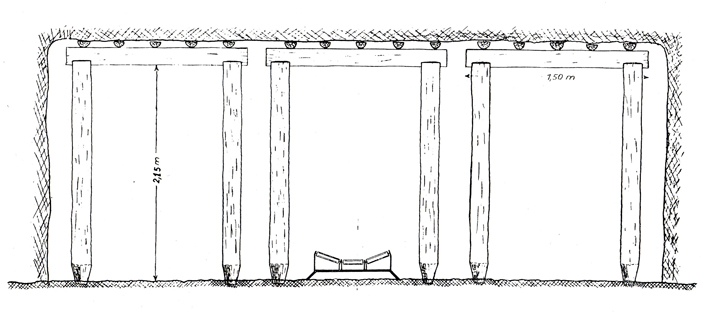

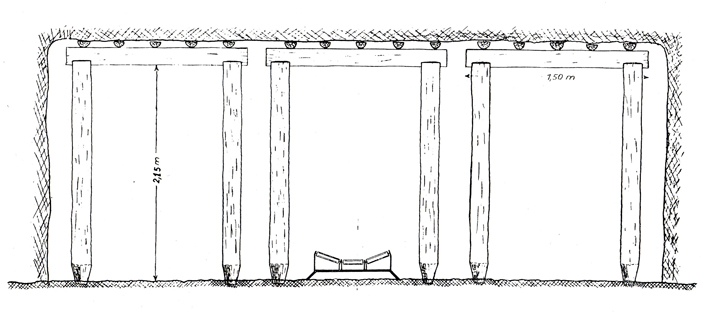

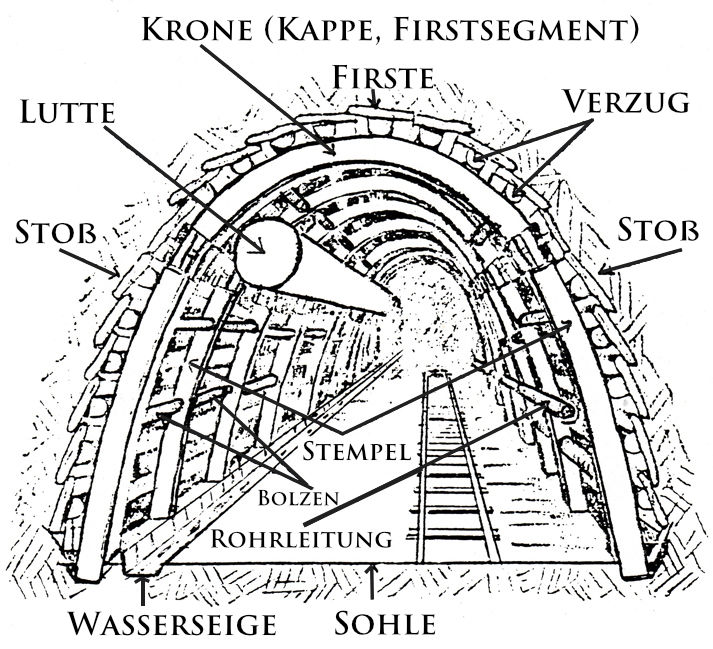

Die Mächtigkeit von Sohle bis zur First betrug etwa zwischen 1,7 Meter und 2,8 Meter. Die Länge der Abbaukammern betrug 50 Meter. Zwischen den Kammern blieben Pfeiler von ca. 2 Meter stehen. Die Abbauverluste betrugen dadurch 25 - 26%. Die Ausbaue wurden in polnischer Türstockzimmerung ausgebaut. Der lichte Abstand sollte nicht 1 Meter überschreiten. Die Stempel wurden stumpf angeschärft und an den Kappenhöhen gekehlt. Der Durchmesser der Stempel und Kappen war mindestens 14 Zentimeter. Der Verzug von mindestens 4 Zentimeter Durchmesser.

Bei fortschreitendem Vortrieb betrug der lichte Abstand höchstens 75 Zentimeter und als Verzug 6 Zentimeter Halbhölzer. Bei druckhaftem Gebirge musste der Ausbau verstärkt werden. Das Rauben der Zimmerung nahmen erfahrene Hauer vor, eine Aufsichtsperson musste anwesend sein.

Infolge hoher Druckverhältnisse mussten vielfach die Abbaukammern vorzeitig geräumt werden, um die Sicherheit zu gewährleisten.

Schnitt durch den Kammervortrieb

Sowohl eine Mächtigkeit zwischen 1 - 2 Meter und 7 Meter und eine Erzqualität zwischen 28 - 38 % Fe war anzutreffen. Aus wirtschaftlichen Gründen wurde 1,8 - 3 Meter abgebaut. Man musste dem relativ hohen Wassergehalt von ca. 12% rechnerisch viel beimessen, da sowohl der hangende als auch der liegende Bereich (Unterkreide) bei Nässe stark aufquoll. So begrenzte sich die Möglichkeit im Kammerbau. Nach den Abbauversuchen kam man zu Kammerabmessungen von 8 Meter Breite und 25 Meter Länge. Die Gewinnung lag dann bei 11 - 12 Tonnen pro Schicht. Die Gewinnungsverluste lagen bei 30%.

Man suchte weiter nach besseren Abbaumethoden. Eine Verfahrensänderung sollte den Strebabbau bringen.

Die Raubarbeit für die Stahlstempel war aber kein wirtschaftlicher Vorteil. Eine stempelfreie Abbaufront mit Panzerförderern sollte helfen. Panzerförderer mit 60 Meter Abstand und einer Antriebsleistung von 80 KW wurden angeschafft. Der Panzerförderer blieb bei starker Verschmutzung aber oft stehen und brikettierte auch, da das nasse Erz zementierte. Der gelegentlich erbrachte Abbaufortschritt betrug 3,75 Meter, die Gewinnungsleistung stieg auf 19 Tonnen pro Schicht.

Danach wurde versucht, einen Walzenschrämmlader einzusetzen. Die Anlage arbeitete mit festliegender und schwenkbaren Hangenwalze. Das Erz wurde mittels eines Räumpfluges auf den Panzerförderer geladen. Gefördert wurde 40 - 50 Tonnen pro Schicht.

Schreitender, hydraulischer Rahmenausbau war zwangsläufig der nächste Versuchsabschnitt. Klöckner-Ferromatik mit Rückzylinder wurden eingesetzt. Die 4 Stempel hatten 40 Tonnen Tragfähigkeit. Die Schreitbewegung betrug bei 250 atü Druck im hydraulischen System zum Vorrücken 24 Tonnen, zum Nachziehen 14 Tonnen.

Nach den damaligen besten Ergebnissen war der Strebbruchbau mit vollmechanisierter Gewinnung und selbstschreitendem hydraulischen Ausbau das Beste, kostenrechnerisch 1-2 DM pro Tonne Roherz. Voraussetzung: Man musste die Gebirgskräfte ausbautechnisch genügend sichern.

Die Ausbauleistung steigern, die Fe-Prozentzahl und die Leistungen erhöhen sowie die Kosten senken, das war, was marktwirtschaftlich gefordert wurde und gegen das es in Damme kein Rezept gab. Die Grube Damme brachte höchsterforderliche Ingenieurleistungen, größte Anforderungen an den Bergmann, beste Qualität im innerdeutsche Markt.

Schließlich zeigte sich auch hier die unbarmherzige Struktur des Marktes.

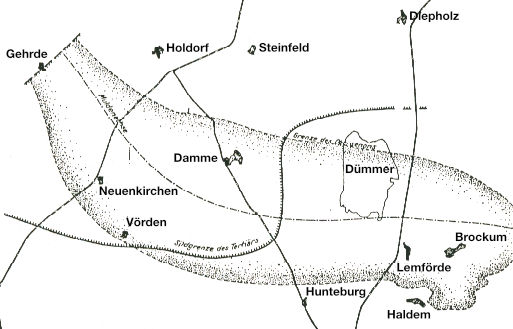

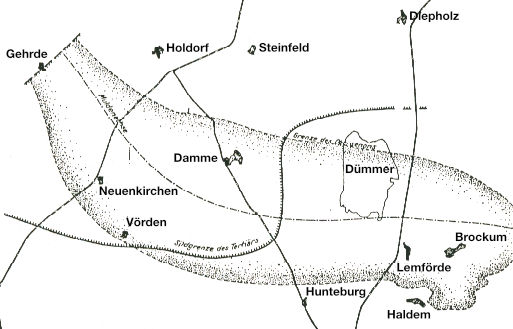

Erzlagerstätte in der Region um Damme

Die Lagerstätten, der Name sagt es bereits aus, ist ein flachliegendes, flözartiges Brauneisensteinlager der Oberkreideformation. Die Mächtigkeit betrug von wenigen Zentimeter bis zu fast 7 Meter.

Dieses Brauneisensteinlager ist kein Gestein, obwohl es in der Geologie so genannt wird. In einem Konglomerat von meistens mürben Glaukontien ist das Erz eingebettet und ist mechanisch sehr schwer zu gewinnen.

Die einzelnen Abbaukammern wurden in den schwebenden oder einfallenden Strecken aus der Vorrichtung gebaut. Der Bergmann bezeichnet die fallenden Abbaukammern als "Abhauen", die Schwebenden kurz als "Aufhauen". Die ersten Abbauverfahren waren ca. 8,3 Meter breit und waren 5 einzelne Abbaufelder. Im Mittelfeld befand sich das Abbaufördermittel. Das Erz wurde mittels Abbauhämmer der Firma Premag abgebockt (den Abbauhammer nannte man auch "Boxer") und mit der Pfannenschaufel auf den Gummigurtförderer geladen. Die Belegung des Abbaufeldes mit 10 Mann erbrachte eine Abbauleistung von 10 Tonnen pro Schicht.

Die Mächtigkeit von Sohle bis zur First betrug etwa zwischen 1,7 Meter und 2,8 Meter. Die Länge der Abbaukammern betrug 50 Meter. Zwischen den Kammern blieben Pfeiler von ca. 2 Meter stehen. Die Abbauverluste betrugen dadurch 25 - 26%. Die Ausbaue wurden in polnischer Türstockzimmerung ausgebaut. Der lichte Abstand sollte nicht 1 Meter überschreiten. Die Stempel wurden stumpf angeschärft und an den Kappenhöhen gekehlt. Der Durchmesser der Stempel und Kappen war mindestens 14 Zentimeter. Der Verzug von mindestens 4 Zentimeter Durchmesser.

Bei fortschreitendem Vortrieb betrug der lichte Abstand höchstens 75 Zentimeter und als Verzug 6 Zentimeter Halbhölzer. Bei druckhaftem Gebirge musste der Ausbau verstärkt werden. Das Rauben der Zimmerung nahmen erfahrene Hauer vor, eine Aufsichtsperson musste anwesend sein.

Infolge hoher Druckverhältnisse mussten vielfach die Abbaukammern vorzeitig geräumt werden, um die Sicherheit zu gewährleisten.

Schnitt durch den Kammervortrieb

Sowohl eine Mächtigkeit zwischen 1 - 2 Meter und 7 Meter und eine Erzqualität zwischen 28 - 38 % Fe war anzutreffen. Aus wirtschaftlichen Gründen wurde 1,8 - 3 Meter abgebaut. Man musste dem relativ hohen Wassergehalt von ca. 12% rechnerisch viel beimessen, da sowohl der hangende als auch der liegende Bereich (Unterkreide) bei Nässe stark aufquoll. So begrenzte sich die Möglichkeit im Kammerbau. Nach den Abbauversuchen kam man zu Kammerabmessungen von 8 Meter Breite und 25 Meter Länge. Die Gewinnung lag dann bei 11 - 12 Tonnen pro Schicht. Die Gewinnungsverluste lagen bei 30%.

Man suchte weiter nach besseren Abbaumethoden. Eine Verfahrensänderung sollte den Strebabbau bringen.

Die Raubarbeit für die Stahlstempel war aber kein wirtschaftlicher Vorteil. Eine stempelfreie Abbaufront mit Panzerförderern sollte helfen. Panzerförderer mit 60 Meter Abstand und einer Antriebsleistung von 80 KW wurden angeschafft. Der Panzerförderer blieb bei starker Verschmutzung aber oft stehen und brikettierte auch, da das nasse Erz zementierte. Der gelegentlich erbrachte Abbaufortschritt betrug 3,75 Meter, die Gewinnungsleistung stieg auf 19 Tonnen pro Schicht.

Danach wurde versucht, einen Walzenschrämmlader einzusetzen. Die Anlage arbeitete mit festliegender und schwenkbaren Hangenwalze. Das Erz wurde mittels eines Räumpfluges auf den Panzerförderer geladen. Gefördert wurde 40 - 50 Tonnen pro Schicht.

Schreitender, hydraulischer Rahmenausbau war zwangsläufig der nächste Versuchsabschnitt. Klöckner-Ferromatik mit Rückzylinder wurden eingesetzt. Die 4 Stempel hatten 40 Tonnen Tragfähigkeit. Die Schreitbewegung betrug bei 250 atü Druck im hydraulischen System zum Vorrücken 24 Tonnen, zum Nachziehen 14 Tonnen.

Nach den damaligen besten Ergebnissen war der Strebbruchbau mit vollmechanisierter Gewinnung und selbstschreitendem hydraulischen Ausbau das Beste, kostenrechnerisch 1-2 DM pro Tonne Roherz. Voraussetzung: Man musste die Gebirgskräfte ausbautechnisch genügend sichern.

Die Ausbauleistung steigern, die Fe-Prozentzahl und die Leistungen erhöhen sowie die Kosten senken, das war, was marktwirtschaftlich gefordert wurde und gegen das es in Damme kein Rezept gab. Die Grube Damme brachte höchsterforderliche Ingenieurleistungen, größte Anforderungen an den Bergmann, beste Qualität im innerdeutsche Markt.

Schließlich zeigte sich auch hier die unbarmherzige Struktur des Marktes.

Erzlagerstätte in der Region um Damme

Aufbereitung & Verladung

Das Roherz zum marktfähigen Wirtschaftsgut zu machen, nennt man Aufbereiten. Vielerlei Möglichkeiten bieten sich u.a. an: Flotation (Schwemmaufbereitung), Rosten des Roherzes und die mechanische Bearbeitung.Das Roherz von Damme wurde nassmechanisch aufbereitet. Dieses Verfahren bedurfte einer langen Reihe mechanischer Stufen, einen außerordentlich hohen Wasseranteil, große Flächen sogenannter Klärteiche, wo das ausgewaschene Gestein hineingepumpt wurde, um dort in einem großflächigem Raum abgesetzt zu werden. Die Verhüttungswerke der Ruhrwerke forderten hohe Qualitäten an Fe, ein ausgewogenes Verhältnis zwischen CaO und SiO² wegen der Schlackenbildung und Zuschlagstoffen, die in diesem Erz recht rar waren, einen P-Gehalt von etwa 1% und einen Mn-Gehalt von etwa 0,2%.

Diese Qualitätsmerkmale zu kompensieren, war nicht einfach. So wurde aus der Versuchswäsche, wie diese genannt wurde, eine Aufbereitung, dank eines Fachmanns auf diesem Sektor, Dipl. Ing. Hegner, der das möglichste herausholte. Ein Nachaufbereitungssystem und neue Entwässerungsmechaniken brachten das Erz auf 45 - 47% Fe.

Ein langes Rohrsystem zum und vom Klärteich, Pumpen, die mit hohem Feststoffanteil diese langen Wege schafften, und ein Bunkersystem, mit einem Fassungsvermögen von etwa 4000 Tonnen und einem zusätzlichen Entwässerungssystem halfen, den Nässegehalt niedrig zu halten.

Nachdem das Roherz aus der Grube gefahren wurde, verließ es den Förderkorb und wurden in einem Kreiselwipper um die eigene Achse gedreht und ausgeschüttet. Durch die Feuchtigkeit des Erzes wurde die oft zäh klebende Masse mit einem Exzenter am Grubenwagen erschüttert, der die Reste löste. Das Roherz mit chemischer Verbindungen von Fe, CaO, SiO², P, Mn und Al²O², um die wichtigsten zu nennen, hat als Brauneisenstein die Formel FeO og.

Granit und Nebengestein sind dabei unerwünscht und müssen aufbereitungstechnisch getrennt werden.

Zum Aufbereitungsstammbaum gehört: Die Zerkleinerung, Klassierung und Sortierung.

Zur Zerkleinerung:

Das Erz fällt nach dem Entleeren des Förderwagens auf ein Plattenband, danach zum Flügelbrecher. Dieser Flügelbrecher besteht aus 2 Brecherflügeln, wovon einer federnd gelagert ist. Im Flügelbrecher wird das Erz auf etwa 20 Zentimeter vorzerkleinert. Die Durchsatzleistung beträgt 200 Tonnen pro Stunden. Zwei dieser Flügelbrecher waren im Betrieb. Den Flügelbrecher stellte die Firma Klöckner-Humboldt-Deutz her. Jede Welle hatte 4 Flügel. Vom Flügelbrecher lief das Fördergut über ein 1 Meter breites Gummiband, darüber befand sich ein Eisensuchgerät (Magnetsuchgerät), womit mögliche Eisenteile angezeigt und entfernt wurden. Eine Bandwaage nahm das Roherzgewicht auf und verteilte das Roherz auf 2 weitere Förderbänder. Das vorgebrochene Roherz wurde danach in 3 Systeme verteilt. Im dritten System wurde das Roherz durch ein Zweimassen-Schrägabwurfsieb der Firma WEDAG bei 10 mm Korngröße vorabgesiebt, danach wurde es im Hasemag-Prellbrecher (AP 4 S) auf 40 mm zerkleinert. Danach erfolgt die Sortierung in einem 3 Zeiligen Läuterwerk der Gutehoffnungshütte:

2 Zellen des Läuterwerkes waren als Schwertwäsche ausgebildet, im dritten System befandt sich eine Schöpfstufe mit 5 Schöpfrädern und 60 Bechern. Aus dem Läuterwerk wurde ein Vorkonzentrat gewonnen und auf einem Exentrasieb (Humboldt) bei 10 mm abgesiebt. Das Korn unter 10 mm ging als fertiges Konzentrat auf das Konzentratband. Das Korn über 10 mm wurde in einer HAZEMAG Prallmühle auf 15 mm nachzerkleinert. Danach wurde es erneut in einem 4-zelligen Aufstromklassierer sortiert. Danach wurde es auf das Konzentratband ausgetragen.

Die Entwässerung des Konzentrates erfolgte auf einem Klöckner-Humboldt Resonanzförderer.

In Damme wurde der Spiralklassierer eingesetzt, er bestand aus einem schräg gestellten Trog, in diesem bewegte sich eine Spirale. Die Trübe floss von einer höher gelegenen Trüberinne in den Trog hinein und lief an dem Ende des Troges über ein Ablaufwehr ab. Die leichten Teilchen wurden fortgeschwemmt, die schweren Teilchen ausgetragen.

Die in Damme eingesetzten Zyklone sind einfache Hydozyklone (Fliehkraftklassierer). Die Trübe wurde durch eine Pumpe tangential in den zylindrischen Til eingeleitet. Der Druck betrag etwa 3 bar. Die Trübe hatte an der Eingangsdüse eine Geschwindigkeit von 3-8 m/Sek. Der Trübstrom bewegte sich im konischen Teil des Zyklons spiralförmig abwärts. Dabei wurden die groben und schweren Teilchen unter dem Einfluss der Fliehkraft an die Wandung gedrängt und flossen unten durch die Austragsdüse ab. Im Innern bildete sich ein Luftwirbel. Der Luftwirbel riss die feinen und leichten Teilchen mit der Trübe nach oben, wo sie durch den Auslauf abfloss.

Durch die Entwässerungrinne des Resonanzförderers wurde der Wassergehalt des Konzentrates von 23% auf 13% H20 gesenkt. Bei der Nachentwässerung im Konzentratbunker sank der Wasseranteil auf ca. 10%. In dem Konzentratbunker wurde das Konzentrat dann solange gelagert, bis es von den Eisenbahnen abgeholt wurde.

Das fertig aufbereitete Konzentrat gelang über das Konzentratband von der Erzwäsche zum Konzentratbunker, wo es dann in einen der beiden Trichter gelagert wurde. Bei der Verladung konnten die Waggons durch die 4 Öffnungen der beiden Trichter beladen werden, sobald sie sich unter dem Konzentratbunker befanden.

Die in den Läutewerken und im Aufstromklassierer anfallenden Schlämme hatten einen Feststoffgehalt von 80 g/l. Dieses Schlammwasser wurde mit WEDAG Panzerkreiselpumpen (8,5 cbm/T) bis zu einer Höhe von 35 m in die Klärteiche gepumpt.

Der Wasserverbrauch der Aufbereitung betrug etwa 3,6 cbm je Tonne Roherz, sodass täglich ca. 12000 cbm Wasser benötigt wurde. Ca. 6000 cbm Wasser kam von den Klärteichen, ca. 3000 vom Grubenwasser und ca. 2500 aus Frischwasser- und Tiefbrunnen.

Ausrichtung & Vorrichtung

Zu den Ausrichtung nach den Feldern Ost und West gehörten die Haupt- und Begleitquerschläge, Räume für die E-Anlage, Pumpenraum und Sümpfe, Sprengstoffraum, Zünderraum, Abzweigungen, Kammern und Strecken, die vieljährig stehen mussten.Der Ausbau erfolgte mit Mauerung, Stahlkappen und starke Streckenbögen. Die Streckenbögen von dem Typ GI 120 und B 9 waren dreiteilig und wogen ca. 274 kg. Der Ausbruch dafür betrug 9,4 m². Der Firstbogen wurde mit Laschen mit Seitensegmenten verbunden. Der komplette Bogen kostete 1954 bis 1960 210 DM. Der kleinere Ausbau, GI 110 und ein Glockenprofil, waren für die Vorrichtungsstrecken. Diese Ausbauelemente kosteten komplett ca. 160 DM. In der Unterkreide wurde mit auswerfenden Bohrern die Löcher für die Aufnahme des Sprengstoffes mit Druckluftdrehbohrmaschienen drehend gebohrt.

Das Haufwerk wurde anfangs mit Handarbeit, später mit dem eingesetzten schienengebundenen Wurfschaufellader der Salzgitter Masch AG wegbefördert.

Der Unterkreideton wurde auf Halden gestürzt.

Strecke

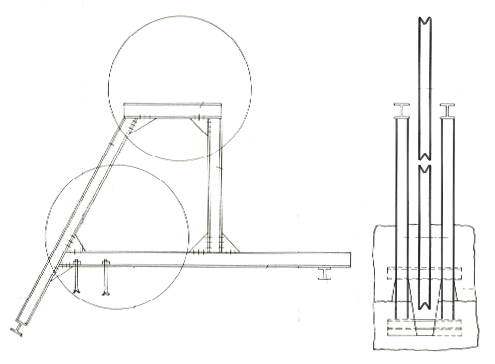

Um ins erzführende Lager zu kommen, benutzte man anfangs Bremsberge, die später aufgegeben wurden. Danach wurde von der Hauptfördersohle bis zum Begleitquerschlag (etwa 16-20 Meter) ein Querschlag für ein Förderband getrieben. Von dort wurden Hochbrüche (ohne mechanische Förderung) oder Blindschächte (mit mechanischer Förderung) bis ins Erzlager getrieben. Diese waren zwischen 45 und 60 Meter hoch. Der Ausbau dafür war 16 x 16 cm starkes, scharfkantiges Eichenholz von 2,8 x 2,8 Metern, verzogen mit ebenen, 20 mm starken Brettern.

Im Hochbruch war eine Fahrung angebracht, eine Trum für Lutten, Rohre und Kabel, sowie eine Sturzrolle von 0,8 Meter Durchmesser in der das Erz gestürzt wurde. Die Fahrten waren 5,76 Meter lang und hatten zwischen den Fahrten Ruhebühnen.

Die Strecken, die zu den Abbaukammern, oder Streben führten, waren meistens im Holzbau.

Blindschächte:

Wie Hochbrüche, mit einer Blindschacht Fördermaschine bzw. einem Förderhaspel. Es gab einen Materialkorb 1 x 1,1 Meter mit Gegengewicht, sonst war der Blindschacht wie ein Hochbruch.

Seilscheiben eines Blindschachtes