Schacht 1

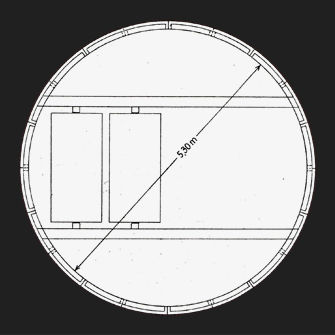

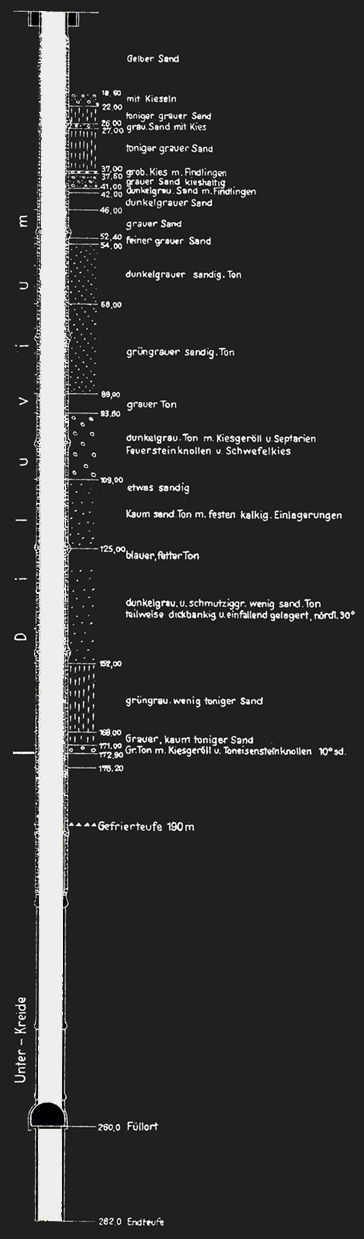

Der Schacht wurde auf Höhe 114,26 über NN angesetzt. Dieser Schacht stand in der Flur 313/10 zwischen Wempenmoor, Kattenberg und der Ziegelei Stölting. Er hat einen lichten Durchmesser von 5,30 Meter und ist als Gefrierschacht niedergebracht. Ein Kranz von 26 Bohrlöchern, die bis zur Tiefe von 190 Meter gebohrt und eingefroren wurden, umschloss den Schacht. Die Notwendigkeit, den Kranz durchzufrieren ergab eine Schicht von Fliessanden, die sonst in die Schachtsäule hereingeschwappt wären. Die Haupt-Fördersohle des Schacht 1 lag auf 260 m. Das Bergamt genehmigte bei nur einem Schacht, zur Sicherheit der Bergleute, maximal 50 Mann unter Tage.

Die Gefrierbohrlöcher wurden im Oktober 1939 erbohrt, das Gefrieren begann am 01.10.1940 und wurde am 10.09.1941 beendet. Im Oktober 1941 ist bei der Tiefe auf 260 Metern der Füllort angesetzt, die Hauptfördersohle. Das Lager wurde sodann bei 1096 Meter söhlig als Querschlag durchfahren: Am 25.10.1944 wurde Erz angetroffen. Die erste Analyse erbrachte:

25,65 % Fe

16,89 % CaO

19,35 % SiO

0,14 % Mn

0,63 % P

0,16 % S

1,51 % MgO

5,21 % Al²O³

11,81 % H²O

Das spezifische Gewicht lag bei 2,5 m³.

Die Vorräte betrugen im Ost- und Westfeld 46 Millionen Tonnen Eisen. Die Gesamtberechtsame betrug 91 Millionen Tonnen Roherz. Die Lebensdauer hätte demnach 108 Jahre, die Gesamtberechtsame 212 Jahre betragen. Ausgelegt: 400 Tonnen pro Jahr. Streichend und im Einfallen war das Lager auf ca. 20 Km und 1,5 - 2,5 km ausgelegt.

Der Schacht war für 2 unabhängige Förderungen ausgelegt. Im Schacht war nur ½ der Schachtscheibe für die Förderung eingerichtet. Es befand sich darin 2 dreietagige Förderkörbe, die mit einem Rundeförderseil von 42mm über eine Köpescheibe verbunden waren. Der Korb blieb in der Normalstellung auf der Rasenhängebank stehen, er wurde 2 x umgesetzt, um die Förderwagen auf die gleiche Ebene zu bringen. Bei der Fahrung der Bergleute gingen auf jede Korbebene 8 Bergmänner, also 24 Einfahrende. Um Schwingungen bei der Fahrung oder Förderung zu bremsen, war unter den Körben ein Flachseil angebracht, das den Ausgleich bewerkstelligte. Das Oberseil war mit dem Korb mit einer Königsstange und mit einer HEUER-HAMMER Klemmkausche fest verbunden.

Der Förderkorb hatte eine Tragkraft von 6,6 t und fuhr 6 m in der Sekunde. Das Fördergerüst war ein 32 Meter hohes Bockgerüst, eingerichtet für 2 Förderungen. Auf dem Fördergerüst waren 2 Umlenkscheiben der Firma WEDAG, sie führten das Seil über die Köpe-Scheibe der Fördermaschine. Die Fördermaschine hatte einen Asynchron-Motor von 600 kW und befand sich in dem Fördermaschinenhaus, einige Meter süd-westlich des Bockgerüstes. Ein Getriebe war der Köpe-Scheibe zwischengeschaltet. Der Teufenzeiger zeigte dem Fördermaschinisten den Stillstand und die jeweiligen Korbhöhe an. Bei Mannschaftsfahrungen fuhr der Korb langsamer ein, als bei der Materialförderung. Eine Prüfung des Seiles war vorgeschrieben und man musste den Stand immer schriftlich bestätigen. Seil-Einzelbrüche wurden vermerkt.

Der Korb wurde im Schacht durch Spurlatten geführt. Mehrfache Sicherheiten waren eingebaut: Spurlattenverdickung und Fallklappen. Am Korb waren Fangklinken angebracht, zur Sicherheit bei einem eventuellen Seilriss.

Im gesamten Grubengebäude fielen in den Hauptförderjahren täglich ca. 3000 m³ Grubenwasser an. Die Grubenwasser wurden durch Schlammpumpen, durch Wasserrohre und Sumpfpumpen zu den beiden Hauptsümpfen gebracht. Die Hauptsümpfe befanden sich in der Nähe des Schacht 1. Im Pumpenraum standen 3 Hochdruckpumpen: Förderhöhe 300 Meter; Leistung je 4 m³/min. Alle drei Pumpen liefen während der Zeit des Stillstands der Kompressoren und der Fördermaschinen.

Die Gesamtmenge von Grubenwasser betrug monatlich bis zu 80000 m³.

Nach unter Tage führten durch den Schacht 1 5 KV Kabel. Mittels ca. 40 Trafos wurde aus 5 kV 220 bzw. 380 Volt. Die Pumpen brauchten 5 kV. Eine 4-feldige E-Anlage befand sich unmittelbar am Schacht 1.

Der einfahrende Bergmann bekam vor der Einfahrt eine Marke, die er beim Ausfahren wieder abgab. So war eine Kontrolle gegeben, das bei jeder Schicht auch alle ausgefahren waren, ausgenommen die, die länger arbeiten mussten, aus irgendeinen Grunde. Bei unvollständiger Ausfahrung konnte so sofort gesehen werden, dass etwas nicht stimmte. Im Notfall kam die Grubenwehr zum Einsatz, die aus einer kleinen Gruppe von Bergleuten bestand, und versuchte die vermissten / verunglückten Bergleute zu finden.

Der Bergmann fuhr mit folgenden Gegenständen in den Schacht ein: Gummistiefel, Kopflampe, Selbstretter und kleine Werkteile, wie z.B. Spitzeisen, Schienenägel und sonstiges Kleinmaterial, nicht zu vergessen, das Vesperbrot den Dubbel. Dubbel ist Kohlekumpeldeutsch. Das Brot hatte einen Belag, der mit einer 2. Scheibe verdoppelt wurde, also Dubbel.

Insgesamt waren 620 Förderwagen, mit 1340 Liter Inhalt im Umlauf. Rungenwagen beförderten Grubenholz, Ausbaustoffe, Rohre, Lutten usw. Des Weiteren gab es Wasserwagen für die Bohrungen in der Unterkreide und Mannschaftstransportwagen. Gezogen wurden diese, auf 600 mm Spurbreite von Dieselloks, die kleineren vom Typ KLM 8, die größeren von KHD-A2M. Diese Loks wurden ersetzt (A2M) von 2 einphasigen Wechselstrom E-Loks. Dafür war eine umfangreiche Installation notwendig: Weichenstellvorrichtungen, Oberweichen, Streckentrennschalter, Warntransparente, später war bereits eine Grubenwarte geliefert, die aber nicht zum Einsatz kam. Diese war mit Monitoren und Stellwerk ausgerüstet.

Schacht 2

Entgegen dem Schacht 1, der in den Wasserführungsschichten gefroren wurde, ist hier das sogenannte Honigmannverfahren angewendet worden. Der Erfinder war Fritz Honigmann, die Firma Westrheinische Tiefbohr- und Schachtbaugesellschaft übernahm das System und vervollkommnete es. Prinzip: Die wasserführenden Schichten wurden mittels Tonschlämmen von 1:1,24 Dichte, dem "Schmand", der aus Eifelton bestand, zurückgedrängt.Der Schachtansatzpunkt lag bei 144 Meter nordöstlich vom Schacht 1. Er hatte einen lichten Durchmesser von 4 Metern. Die 17 monatige Abteufung des Schachtes begann Im Jahr 1953 und endete 1955. Die erste Herstellung des gemauerten Vorschachtes, mit einem Durchmesser von 6,15 Meter, gingen bis zum Grundwasserspiegel bei etwa 22 Meter. Anschließend wurde mit einem Bohrer, mit einem Durchmesser von 5,1 Meter, weitergebohrt. Beim Bohren wurde der Spühlkopf etwa 1,5 Meter in den Vorschacht getaucht. Das Bohrgestänge hatte einen Durchmesser von 30 cm. Der Bohrer selbst wurde zentrisch geführt und alle 3 Meter wurde gelotet. Durch das Hohlgestänge wurde mittels Druckluft die Bohrtrübe hochgepumpt. Teils starke Gerölle und Knollen brachten den Bohrer vom lotrechten Schnitt ab. Daraufhin musste eine Zwangsführung verwendet werden. Die Bohrlochwanderung musste dann 6 Wochen stehen.

Der Schacht 2 wurde mit Stahlringen, von 13,43 Meter Länge (Innenschuss) und 14,94 Metern Länge (Außenschuss), ausgekleidet, die an Ort und Stelle kreisrund gewalzt wurden, um einen Abstand von Außen- und Innenring zu erhalten mit einem Durchmesser von 4 Metern. Nachdem die Bohrung durch die wasserführenden Schichten durch war, wurde der 1. Ringschuss mit einem 15 cm starken Boden verschweißt. Nach der Einfüllung von Beton (Zwischenbeton) wurden weitere Schüsse aufgesetzt. Die Einbautiefe wurde mittels Wasserballast geregelt.

Die Endteufe hatte eine Abweichung von 9 mm. Die Hinterfüllung bestand aus Beton, von 150 - 186 Meter wurde aber mit reiner Zementbrühe vergossen. Durch Wandstutzen wurde die Wasserdichtigkeit geprüft. Ein Mauerfuß sicherte ein Nachfallen der Stahlrohre.

Von 190-270 Meter war der Schacht Ziegelstein Mauerwerk.

Am Schacht 2 wurde eine 205 Meter Sohle als Wettersohle angesetzt.

Unter Tage wurde der Schacht von beiden Sohlen zur Schachtsäule hin bereits beim Teufen angefahren.

Der Schacht 2 war bestimmt, möglichst alle Materialien, die unter Tage gebraucht wurden, zu befördern. Im Schacht war 1 zweietagiger Korb, der Stempel, Kappen, Ausbaubögen, Schienen Gummigurte und fast alle Materialien, die unter Tage gebraucht wurden. aufzunehmen.

Es gab keinen Gegenkorb, sondern ein Gegengewicht.

Der Schacht 2 war ein Betonturm mit einer Fördermaschine im Turm. Der Antrieb erfolgte durch 2-E-Motoren, die hintereinander gekuppelt waren. Die 2-Seil-Köpelscheibe wurde mit 174 PS gefahren.

Die Steuerung der Maschine war vollautomatisch, auf Druckknopfbetätigung. Die Tragkraft betrug 6 t bei einer Geschwindigkeit von 3 m/sec.

Auf der 205 Meter Wettersohle standen 2 Ventilatoren mit einem Durchmesser von 1,5 Meter. Diese Ventilator holten frische Wetter durch den Schacht 2 und bliesen diese durch das ganze Grubengebäude.

Ausziehender Wetterstrom war der Schacht 1.

Je Bergmann verbrauchte etwa 2 m³/min Luft, je Diesellok etwa 4 m³/min. Zusätzliche Atemluft erhielten die Bergleute durch den Auspuff der Presslufthämmer, Druckluftleuchten und Druckluftbohrmaschinen. Unter Tage war eine ständige Wärme von 16 ° C.

Um die Schächte vor Bergschäden zu bewahren, wurde um die Schächte 1 und 2 ein Radius von etwa 100 Meter festgelegt, um die Schachtsäulen zu schützen.

Nach §198 des allgemeinen Berggesetzes durfte das Leben der Bergleute nicht bedroht werden. Die Tübbingröhre im Schacht 1 waren wegen ihrer Starrheit hier besonders gefährdet. Daneben sollten tunlichst die übertätigen Anlagen nicht gefährdet werden.

Es sind viele Bergschäden aufgetreten z.B. in der Muna, Reichssiedlung und der Ziegelei Stölting. Diese Schäden sind auf Grund des Abbaus bester Erzfelder entstanden.